Dans les coulisses de CMD à Cambrai

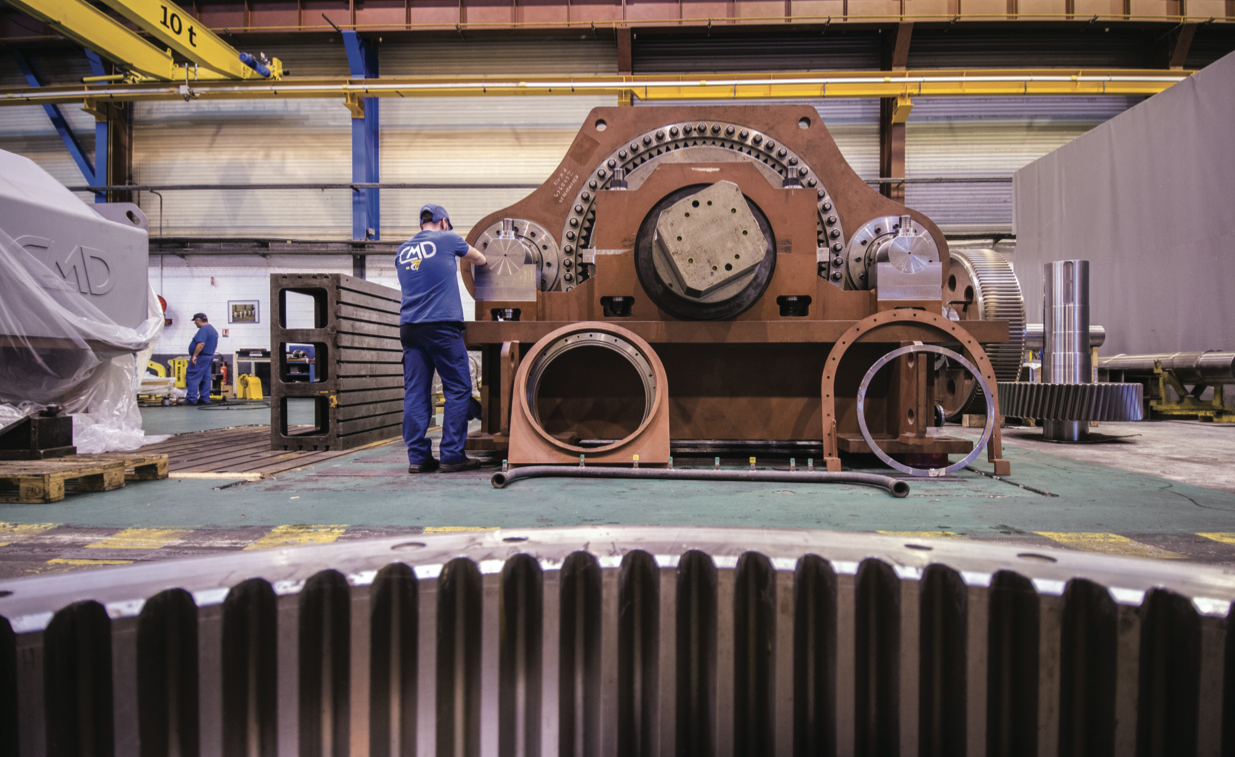

C'est une légende de l'industrie française, André Citroën lui-même, qui fonda l'entreprise en 1901, pour alimenter ses usines automobiles. 118 ans plus tard, la Compagnie engrenages et réducteurs Messian Durand, plus connue sous l'acronyme CMD, figure dans le top cinq mondial des concepteurs et fabricants de systèmes de transmission de puissance. Un élément stratégique du process industriel, puisqu'il s'agit du système mécanique permettant de relier un moteur à une ou plusieurs machines.

Acquise par le groupe familial CIF en 2005, l'entreprise a opéré, il y a sept ans, un bond technologique en renouvelant son parc machines qui lui permet de proposer des produits d'une grande fiabilité, très appréciées dans le secteur de l'énergie, de la production sucrière ou de l'extraction minière par exemple.

Sur les 400 salariés de CMD, une cinquantaine d'ingénieurs et de techniciens travaillent au bureau d'études. Celui-ci s'organise en trois services : les produits standards, les produits spéciaux et la R&D. Les produits sur mesure représentent 2/3 de l'activité de CMD. Une spécificité qui conduit les équipes à davantage de polyvalence. Elles doivent pouvoir suivre toutes les étapes d'un dossier, de l'avant- projet à la mise en fabrication, en passant par le chiffrage des matières premières. Deux ans de développement peuvent être nécessaires à la création des produits les plus complexes.

Sur les 400 salariés de CMD, une cinquantaine d'ingénieurs et de techniciens travaillent au bureau d'études. Celui-ci s'organise en trois services : les produits standards, les produits spéciaux et la R&D. Les produits sur mesure représentent 2/3 de l'activité de CMD. Une spécificité qui conduit les équipes à davantage de polyvalence. Elles doivent pouvoir suivre toutes les étapes d'un dossier, de l'avant- projet à la mise en fabrication, en passant par le chiffrage des matières premières. Deux ans de développement peuvent être nécessaires à la création des produits les plus complexes.

CMD est reconnu comme un spécialiste mondial de son domaine, capable de fournir des produits sur mesure à ses clients, industriels de l'extraction minière, de la métallurgie, de la chimie... Ce savoir-faire permet à l'entreprise d'équiper des installations parfois étonnantes : c'est elle qui fournit les réducteurs "flottants" de la tour Eiffel. Remplacés en 2004, ces engins permettent de transporter 56 passagers du rez-de-chaussée au 2e étage à une vitesse de 2 m/seconde ! Plus récemment, un réducteur de puissance de 180 T destiné au laminoir ArcelorMittal de Fos-sur-Mer. Ses engrenages géants - 4 m de diamètre - sont réalisés avec une précision de l'ordre du 100e de millimètre.

Réparti sur 22 000 m2, le parc outils de CMD compte une quarantaine de machines, du poste de tournage fraisage le plus classique, à de véritables monstres de technologie comme cette Lokuma, une machine d'usinage bi- broches dotée d'une vingtaine de capteurs différents. Ceux-ci assurent un contrôle permanent des pièces, impossibles à réaliser avec des technologies classiques.

Pour faire face à la concurrence, CMD a opéré en 2012 un saut technologique en modernisant son parc, aujourd'hui composé de machines 4 et 5 axes. L'ensemble des pignons, arbres, allonges, dentures... sont réalisés avec une tolérance très fine. La "finition" d'une pièce peut durer trois à quatre jours.

Pour faire face à la concurrence, CMD a opéré en 2012 un saut technologique en modernisant son parc, aujourd'hui composé de machines 4 et 5 axes. L'ensemble des pignons, arbres, allonges, dentures... sont réalisés avec une tolérance très fine. La "finition" d'une pièce peut durer trois à quatre jours.

Le contrôle des pièces, l'étude de leur déformation, constitue une question stratégique pour l'entreprise qui veut garantir la fiabilité de ses équipements afin de limiter les opérations de maintenance à ses clients. Chaque année, CMD investit 1,5 à 2M€ dans son parc machines. En 2019, le groupe CIF, la maison-mère, compte investir quelque 10 M€ dans ses différents sites.

Comme toute l'industrie, CMD est confronté à de réelles difficultés de recrutement. L'entreprise n'hésite pas à recruter des profils très différents, disposant non pas des diplômes, mais des aptitudes nécessaires à ces tâches industrielles. Sur la vingtaine de personnes prises en formation l'année dernière, la moitié environ ont achevé leur formation et ont été embauchées.

CMD travaille en liaison étroite avec les autres entités du groupe qui fournissent les équipements complémentaires, les carters par exemple. Sur un volume d'achats de 28 M€, plus du tiers est réalisé en France.

Labellisée French Fab, CMD réalise les 3/4 de ses activités à l'export, à travers cinq marchés cible. L'ensemble des expéditions sont effectuées depuis le site de Cambrai, par la route ou la voie maritime, via des caisses spéciales empêchant la corrosion. CMD assure aussi la maintenance des équipements chez le client grâce à la filiale CMD Services.

Labellisée French Fab, CMD réalise les 3/4 de ses activités à l'export, à travers cinq marchés cible. L'ensemble des expéditions sont effectuées depuis le site de Cambrai, par la route ou la voie maritime, via des caisses spéciales empêchant la corrosion. CMD assure aussi la maintenance des équipements chez le client grâce à la filiale CMD Services.

CMD EN BREF

Fabrication de réducteurs standards et spéciaux, d'accouplements, de couples roue et vis et de rotors

Salariés : 400 dont 330 à Cambrai

Secteurs : Industrie cimentière, extraction minière, sidérurgie, énergie, caoutchouc...

Maison-mère : groupe CIF (170 M€ de CA, 1 500 salariés)

Chiffre d'affaires : 64 M€, dont 3 / 4 à l'export.

Frédéric Bellot, Dg adjoint de CMD :

"Le discours ambiant sur le déclin de l'industrie ne nous aide pas"

CMD est connu comme un spécialiste mondial des transmissions de puissance. Comment expliquer une telle notoriété ?

CMD est connu comme un spécialiste mondial des transmissions de puissance. Comment expliquer une telle notoriété ?

Une de nos forces est d'exporter environ 75% de notre production chaque année dans le monde. Outre des marchés assez classiques, comme les Etats-Unis ou l'Inde, nous n'hésitons pas à travailler avec des pays où les ETI françaises sont souvent moins présentes, comme Dubaï, le Chili et même des pays considérées “comme risqués”. Aucune de ces zones n'est inaccessible, mais y exporter exige un gros travail amont de notre directeur financier pour organiser et sécuriser les paiements. Il faut donc savoir s'entourer de bons spécialistes, les partenaires bancaires, mais aussi les experts de BpiFrance par exemple. Pour nous, cette stratégie est indispensable pour faire face à la concurrence, notamment allemande, historiquement présente dans le domaine de la transmission de puissance.

Cela montre que faire preuve d'agilité dans les secteurs de l'industrie lourde est nécessaire...

Oui, l'innovation constitue la "seconde jambe" sur laquelle repose la stratégie de CMD. Grâce à l'émulation générée entre les différentes entreprises du groupe CIF, nous sommes capables de proposer des produits sur-mesure, toujours plus fiables, tout en maîtrisant les coûts. CIF se compose, en effet, de six sociétés industrielles, toutes situées en France ainsi qu’en Allemagne, dont les activités sont complémentaires : la fonderie, les constructions mécano-soudées, les engrenages, le montage sur site ou la maintenance. Ainsi, nous sommes devenus une vraie référence dans des domaines où la fiabilité constitue un facteur clé. Je pense notamment au domaine de l'extraction minière où la diminution progressive des ressources nécessite de manipuler toujours plus de matières pour en extraire les composés utiles, ou de creuser toujours plus profond. En moyenne, nous déposons 1 à 2 brevets par an. Une partie de notre recherche est financée grâce au CICE, l'une des rares aides auxquelles les ETI comme les nôtres peuvent prétendre.

Pouvez-vous citer un exemple illustrant cette politique d'innovation ?

Le plus marquant ces derniers mois a été la création d’un système d’entraînement mécanique nommé QdX4D pour le secteur minier. Pour faciliter sa promotion commerciale, une animation en réalité virtuelle a été développée. L'objectif est de convaincre plus facilement les prospects en leur montrant le matériel en fonctionnement avant même sa mise en fabrication ! En parallèle, 2,5 M€ vont être investis l'an prochain dans une rectifieuse capable d'accueillir des pièces de 6 mètres de diamètre et donc de proposer de nouveaux systèmes à nos clients.

Quelles difficultés rencontrez-vous dans votre développement ?

L'une des principales est le désamour envers les métiers industriels – des métiers manuels en général – réputés durs, peu valorisants et peu rémunérés. Le discours ambiant sur le déclin de l'industrie ne nous aide pas non plus ! Et il n'est pas étonnant que les filières peinent donc à attirer. Cela pose un double problème : d'une part un risque de perte de compétences, d'autre part un déficit de préparation aux nouveaux métiers liés à l'affirmation de l'usine du futur.

N'oublions pas que 7 qualifications sur 10 définies "en tension" par Randstad appartiennent au secteur de l'industrie.

Existe t-il des solutions face à ce problème ?

Notre solution réside dans la développement des formations en alternance, soit dans le cadre de contrats de professionnalisation, soit de l'apprentissage. A l'image de ce qui se pratique en Allemagne, nous avons développé depuis quelques années une véritable filière de formation destinée notamment aux demandeurs d'emplois. Nous leur proposons une formation certifiante d'une durée de douze mois, en grande partie réalisée dans nos ateliers. Nous utilisons aussi beaucoup les Préparations Opérationnelles à l'Emploi (POE), en partenariat avec Pôle Emploi. Il s'agit d'un gros effort pour nos équipes, mais il est nécessaire pour les renouveler, les faire monter en compétences. Chaque année, nous devons trouver entre 15 et 20 personnes pour soutenir notre croissance.