Dans les coulisses d’ArcelorMittal

Avec ses 3 850 salariés, répartis entre Dunkerque et Mardyck, ArcelorMittal est de loin le premier employeur du Dunkerquois. En 2019, le sidérurgiste a embauché une centaine de nouvelles recrues, malgré un contexte économique difficile. La production a diminué de 7% pour tabler aux alentours de 6,5 Mt, soit un peu moins que les deux années précédentes. Sur fond de mesures protectionnistes par Donald Trump, entraînant au premier trimestre 2019 (par rapport à 2017) une hausse de 37% des importations de bobines laminées à chaud sur le marché européen, dont une grande majorité d’origine turque. Cette année, nouveau coup dur pour ArcelorMittal Dunkerque. Le coronavirus, et l'arrêt de l'activité de nombreux clients, dont le secteur automobile, ont conduit le sidérurgiste à stopper deux de ses hauts-fourneaux*. Impactant une fois de plus sa production. Pour autant, la figure de proue du groupe ArcelorMittal en France maintient ses lourds investissements pour nourrir ses projets d’avenir. En tête de liste : la réduction des émissions de CO2 de 30 % d’ici 2030.

* Depuis, l’un des deux hauts-fourneaux arrêtés a redémarré, en août 2020

Arrivée des matières premières

Arrivée des matières premières

A Dunkerque, ArcelorMittal produit de la fonte avec des minerais du monde entier. L'usine sidérurgique les reçoit par bateaux (200/an) et les regroupe sur ses quais. Son parc à ferrailles a une capacité de 3 à 4 jours de stockage.

Chaque année, ArcelorMittal recycle environ 1,4 million de tonnes de ferrailles. Dont 40% venant des centres de tri des Hauts-de-France mais aussi des régions Ouest, Centre et Est.

L’activité principale nécessite deux matériaux : le minerai de fer, venant du Canada ou du Brésil, transformé en aggloméré et le charbon – venu d’Australie, des Etats-Unis ou de Russie transformé sur place en coke.

Fabrication de la fonte

L’important dans un haut-fourneau c’est la régularité de son fonctionnement.

La fonte est préparée dans les hauts-fourneaux par un mélange, en couches successives, du coke de charbon et des agglomérés cuits à 2 000°C.

Chaque jour, ArcelorMittal – qui tourne 24h/24 – fabrique 20 000 tonnes de fonte. « Soit environ trois tours Eiffel ! », s’amuse à comparer le directeur du site, Dominique Pair.

Le processus sépare la fonte liquide du laitier (impuretés). Lequel est récupéré puis envoyé chez Ecocem pour être recyclé dans la fabrication de ciment vert. Quant à la fonte, elle est acheminée par poches tonneaux à l’aciérie. Le gaz des hauts-fourneaux est quant à lui envoyé vers la centrale énergétique du site. L'électricité produite - 200 MW/an, soit la consommation de 200 000 habitants - couvre la totalité des besoins d'ArcelorMittal Dunkerque. L'électricité en excédent est revendue et réinjectée dans le réseau électrique urbain. Les gaz excédentaires vont être utilisés dès cette année pour chauffer le réseau de chaleur de la ville de Grande-Synthe. Cela complétera le réseau de chaleur de la ville de Dunkerque, chauffé depuis 1982 par la chaleur perdue du site d’ArcelorMittal.

Solidification de l'acier

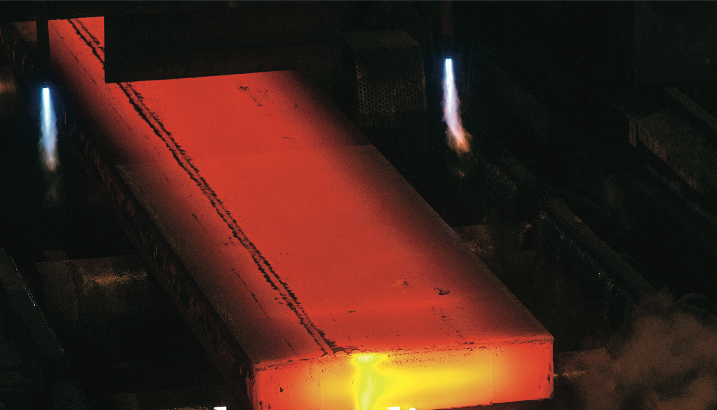

A l'aciérie, la « recette » est affinée avec l’ajout d’oxygène et de ferrailles. L’acier sera solidifié aux coulées continues : il est versé dans un moule de forme rectangulaire et se solidifie progressivement en descendant.

Avant d'être coupé en brames de 10 mètres de long et 1,89 mètre de large en moyenne. Chacune pèse 23 tonnes.

Une coulée permet de produire 12 brames. ArcelorMittal réalise 70 coulées par jour.

Laminage

Les brames sont transférées vers une ligne automatisée appelée "train continu à chaud" pour être chauffées et laminées, c'est-à-dire aplaties. D'une brame de quelques mètres de long, on obtient ainsi une bande de plusieurs centaines de mètres de long voire d'un kilomètre, selon l'épaisseur voulue par le client, enroulée sur une bobineuse en sortie de train.

Jusqu’à 700 bobines peuvent sortir chaque jour de la ligne.

Certaines d'entre elles sont envoyées telles quelles aux clients depuis la halle d’expédition. D’autres peuvent être déroulées et traitées à froid selon leur application finale : étamage pour les aciers d'emballage, galvanisation pour les aciers auto, etc. L’étape de galvanisation est réalisée dans l'usine à froid de Mardyck, à quelques kilomètres.

Traitement à froid

Le second site régional d’ArcelorMittal dispose de deux lignes de galvanisation (application de zinc fondu à 450°C pour protéger de la corrosion), dont une réservée au secteur automobile (50% de la clientèle de l’aciérie).

L’acier galvanisé sera contrôlé par caméra et visuellement, avant d’être à nouveau enroulé en bobine et expédié par bateau, camion ou par train (moyen le plus utilisé).

ArcelorMittal Dunkerque en bref

Effectifs : 3 300 à Dunkerque soit 12% des emplois locaux et 550 à Mardyck

Superficie : 450 ha à Dunkerque et 250 ha à Mardyck

115 kms de voies ferrées privées,

24 locomotives et 120 conducteurs de train

Production : 6,7 Mt de brames d'acier (2018)

Clients : 50% automobile, 40% l'industrie et 10% packaging

Dominique Pair, Directeur d'ArcelorMittal Dunkerque :

« La valorisation du CO2 est un axe fondamental »

Votre activité est particulièrement polluante. Quels sont vos engagements environnementaux pour les années à venir ?

Votre activité est particulièrement polluante. Quels sont vos engagements environnementaux pour les années à venir ?

Le site de Dunkerque a considérablement réduit son empreinte environnementale depuis quelques décennies, et nous continuons ! Sur le CO2, l'objectif du groupe ArcelorMittal est de réduire de 35% ses émissions de CO2 en 2030 et d'arriver à la neutralité carbone en 2050. Deux pilotes industriels sont développés sur notre site de Dunkerque. Le premier, IGAR, vise à recycler le CO2 du gaz de nos hauts-fourneaux en le transformant en monoxyde de carbone pour le réinjecter dans ces mêmes hauts-fourneaux et ainsi remplacer le charbon. Un projet à près de 20 M€, pris en charge à 50% par l'Ademe. Le second pilote est DMX, mené en partenariat avec Total et l'Institut français du pétrole, dans le cadre du projet européen "3D". L'objectif est de capter le CO2 de nos gaz pour en faire un CO2 pur qui pourra être utilisé par des tiers pour faire de la chimie ou transporté par bateau en mer du Nord et enfoui dans les cavités de pétrole. La valorisation du CO2 est un axe fondamental pour le groupe qui veut apporter des réponses en un laps de temps réduit.

Avec des investissements colossaux...

L’ensemble des projets décrits dans notre feuille de route CO2 représente 1 Md€ sur 10 ans ! En parallèle, nous avons ces dernières années investi 100 M€ par an, notamment pour faire évoluer notre acier, rénover notre parc machines, suivre nos clients en leur proposant des aciers adaptés etc. L'an dernier, on a mobilisé 29 M€ pour produire de l'acier spécifique haut carbone à l'aciérie et 31 M€ sur notre train à bandes. Nous sommes très engagés sur le territoire. Avec le programme Territoires d'innovation en tant que partenaire industriel le plus important de la CUD pour mener notamment un projet d'augmentation du recyclage de la ferraille dans l'acier. Et avec le programme Territoires d'industrie, pour lequel un groupe de travail, composé d'industriels ou encore de centres de recherche, écrit le futur du territoire.

2019 a été une année très difficile...

On a effectivement souffert. Les Etats-Unis ont instauré des barrières douanières sur l'acier. Des pays comme la Turquie ou la Russie ne pouvant pas exporter vers les États-Unis se sont mis à exporter en grande quantité vers l'Europe. Entre 2017 et le 1er trimestre 2019, les importations d’acier laminé à chaud ont progressé de 37% sur un marché européen qui n'affichait pas une économie au mieux de sa forme. La consommation d'acier a chuté de 3% rien que l'an dernier ! Pour s'adapter, l'ensemble des usines d'ArcelorMittal Europe a réduit la production d'environ 20%. Celle de Dunkerque a réduit ses niveaux de 7%. En 2019, le groupe a ainsi enregistré une perte de 2,5 Mds$.

Comment faites-vous face à la crise du coronavirus ?

Dès le début, nous avons mis nos salariés en sécurité. Les bureaux ont été fermés pour mettre en place le télétravail. Pour les équipes sur le terrain à l’usine, il y a eu un gros travail de mise en place de mesures barrières. On a revu tout le mode de fonctionnement de l’entrée à la sortie de l’usine, avec l’aide des quatre organisations syndicales. Et je suis très fier d’avoir des salariés qui sont restés motivés malgré la situation.

Côté production, nous avons arrêté deux hauts-fourneaux sur trois suite à la baisse de la demande liée à la fermeture de certains de nos clients, en premier lieu le secteur automobile. Pour nous adapter à ce ralentissement brutal de la demande, nous avons recours au chômage partiel, par rotations dans les équipes afin de limiter l’impact pour chacun. Nous n’avons pas encore de visibilité sur les prochains trimestres et nous serons attentifs aux mesures publiques de relance de l’économie, et particulièrement du secteur de l’industrie. Aujourd’hui, ce n’est plus une histoire de pandémie mais d’adaptabilité à la demande du marché. Mais nous sommes prêts à appuyer sur l’accélérateur si besoin. Quant à nos projets, nous continuons à travailler dessus. Ceux sur le long terme ne sont pas remis en cause.

Ces articles peuvent également vous intéresser :

Dans les coulisses de la raffinerie Daudruy

Comme chaque mois, Eco121 vous propose de découvrir les entreprises qui font la diversité du tissu économique régional. Ce mois-ci, visitez les coulisses de la raffinerie Daudruy, à Dunkerque.

Dans les coulisses de Bonduelle

Comme dans chaque numéro, Eco121 vous emmène à la découverte de nos belles entreprises régionales. Ce mois-ci, visite dans l'usine historique de Bonduelle, à Renescure.

Dans les coulisses d'Alstom

Comme chaque mois, Eco121 vous emmène à la découverte de nos belles entreprises régionales. Ce mois-ci, chez Alstom à Petite-Forêt, qui renoue avec une production régulière et intensive après deux années d'accalmie.

Dans les coulisses d'AlterEos

Comme chaque mois, Eco121 vous emmène à la découverte de nos belles entreprises régionales. Ce mois-ci une entreprise emblématique de l'economie sociale et solidaire, Alter-Eos, un champion français de l'emploi adapté aux personnes en situation de handicap

Bernard Vanderschooten : « Sans notre virage, nous aurions certainement disparu ! »

Ce mois-ci, Eco121 vous emmène dans les coulisses du créateur de linge de lit Vanderschooten. Rencontre avec son dirigeant Bernard Vanderschooten.

Dans les coulisses de Vanderschooten

Comme chaque mois, Eco121 vous emmène à la découverte de nos belles entreprises régionales. Ce mois-ci, le créateur de linge de lit Vanderschooten, qui a résisté aux difficultés du marché textile en engageant un virage vers le haut de gamme.

Dans les coulisses de Dény Security

ECO121 vous emmène à la découverte de nos belles entreprises régionales. Aujourd’hui chez le fabricant de serrures et solutions de fermetures Dény Security à Saint-Blimont dans la Somme.

"Le smartphone est une vraie révolution dans le monde du contrôle d'accès"

Rencontre avec Franck Chevalier, directeur général de Dény Security.

Frédéric Gaucher, Président de Minafin : «La chimie rencontre des handicaps spécifiques sur le marché français»

Le dirigeant du groupe Minafin expose sa stratégie et pointe les surcharges fiscales et administratives dont souffre l'univers de la chimie dans notre pays.

Dans les coulisses d'Api Restauration

Chaque mois Eco 121 braque ses projecteurs sur une entreprise de taille interme?diaire de la re?gion, ces socie?te?s trop rares dans notre pays qui ont atteint la masse critique pour porter de grandes ambitions. Dans ce numéro, visite chez Api Restauration, à Mons-en -Baroeul, qui vient de signer une acquisition stratégique en Allemagne.